体药物的生产工艺进展

抗体药物生产大致分为上游的发酵及下游的分离纯化。近年来由于发酵产率的大幅度提升,使得上游细胞培养成本大幅度降低(表 1)。

表 1 表达量与抗体生产成本关系

表达量与抗体生产成本关系

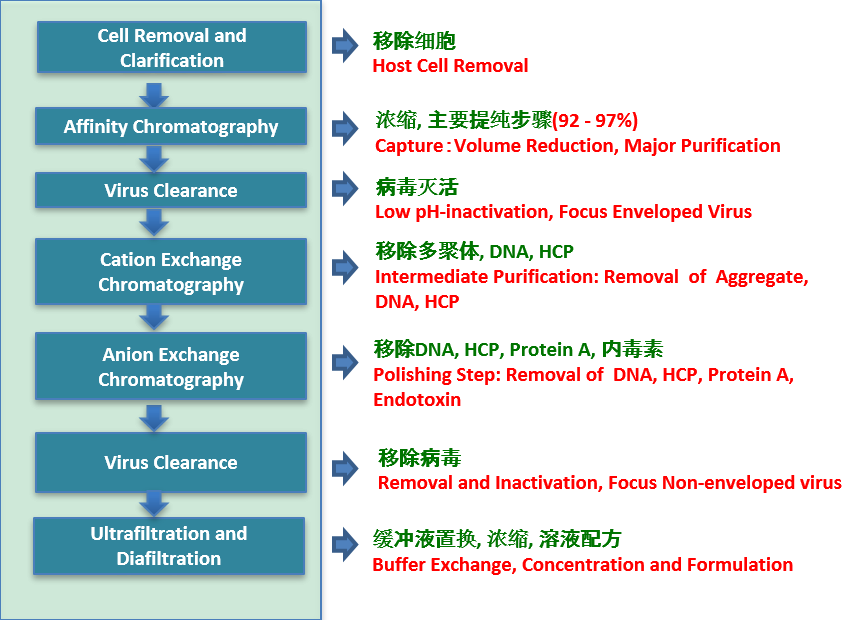

与上游生产效率提升相比,下游分离纯化技术进步明显滞后,导致下游工序成为生产瓶颈。抗体的层析分离步骤基本可采用标准化的三步曲:第一步用 Protein A 介质进行抗体捕获和浓缩;第二步用离子交换进行中间纯化以去除多聚体,宿主蛋白等杂质;第三步是精纯去除剩余 DNA,Endotoxin,Protein A 等微量杂质。在这三步曲中,第一步的 Protein A 介质是下游分离纯化的瓶颈所在。亲和层析成本高的主要原因:Protein A 价格昂贵,Protein A 使用寿命短,Protein A 介质使用量比中间纯化或精纯的要多得多。因此,解决抗体的生产瓶颈关键在于改进第一步 Protein A 亲和捕获。

下游分离纯化核心的工艺流程

图片来自纳微科技

要降低抗体亲和层析这一步的成本首要的方案是实现 Protein A 介质的国产化以降低产品价格;其次是通过采用创新的连续层析工艺技术或其它新工艺以提高 Protein A 介质的利用率并提高抗体生产效率。当然不断改进 Protein A 介质性能使其具有更高的载量和更长的使用寿命也可以降低抗体的生产成本。

Protein A 介质国产化创新之路

一个理想的抗体纯化用 Protein A 介质需要具有高流速,高载量,高机械强度,及更长的使用寿命等特点。Protein A 介质载量是由微球孔径,比表面积,配基密度来决定的;机械强度则是由 Protein A 基球材料化学组成,交联度及孔隙率来决定的;Protein A 配基脱落及使用寿命主要由配基,基球性能及偶联方式来决定。实现高性能 Protein A 亲和介质的国产化需要从底层创新开始。

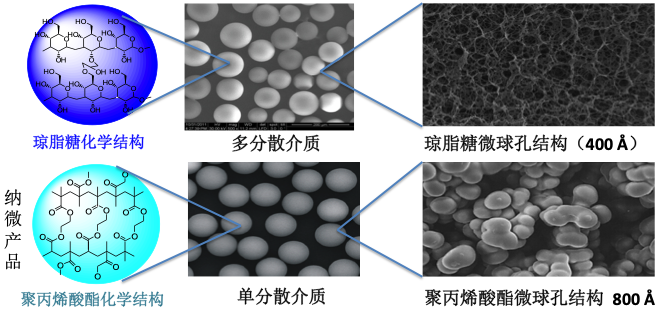

创新之一:单分散基球替代多分散基球

层析介质粒径大小和粒径分布是影响层析分离的重要参数。纳微经过多年的努力突破大单分散大粒径多孔微球的制备难题,成为全球第一家生产单分散 Protein A 亲和层析介质的公司。

纳微单分散 Protein A 介质与传统软胶基质微观结构对比

图片来自纳微科技

传统多分散 Protein A 亲和软胶与 UniMab 液流路径对比示意图

图片来自纳微科技

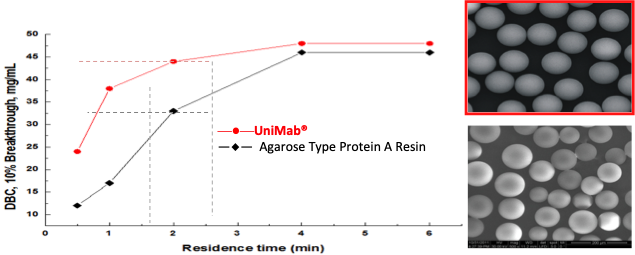

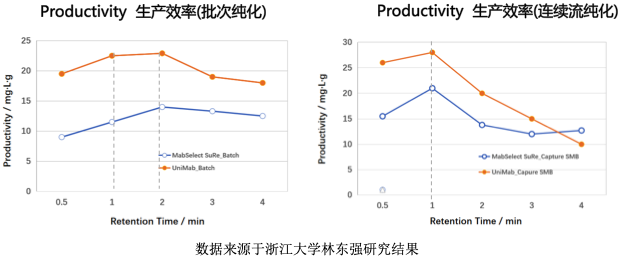

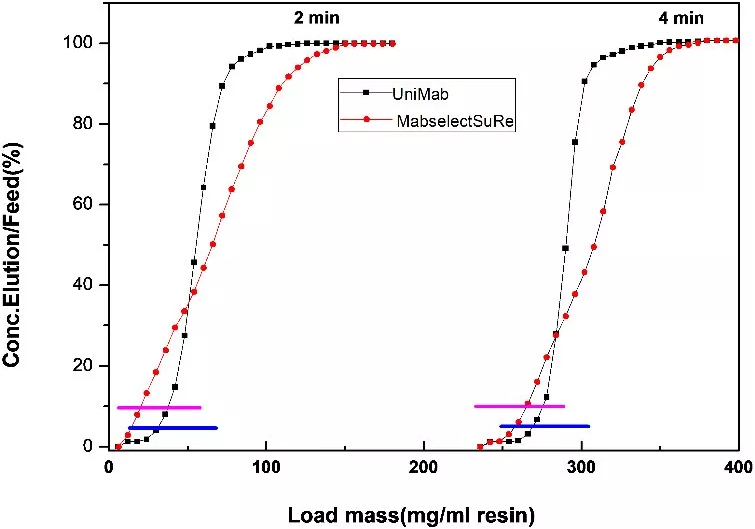

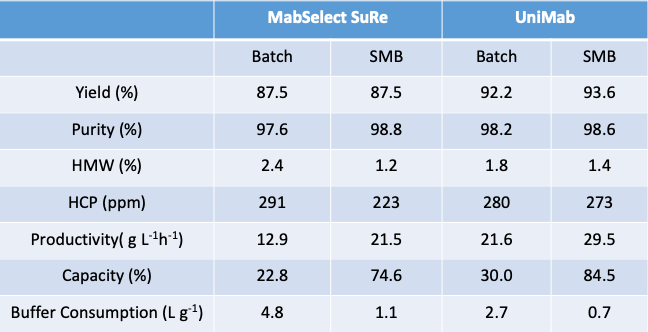

创新之二:通透大孔径基球替代小孔微球

Protein A 基球孔径越大,分子传质速度越快,在高流速下具有高载量。纳微经过优化筛选,专门设计的大孔结构基球,其孔径达到 GE Protein A 介质的一倍左右。实验数据表明,纳微 UniMab 与 GE MabSelectSuRe 在驻留时间大于 4 分钟时,载量相当,当驻留时间小于 2 分钟时 UniMab 的载量比 MabSelectSuRe 载量高 50% 以上, 且速度越快 UniMab 载量优势越明显。抗体生产效率是由动态载量和流速共同决定,流速越快载量越高,但亲和层析介质的动态载量与流速成反比,因此对于每个 Protein A 亲和介质纯化抗体效率都会随着流速升高效率逐步提高,到一个最优的流速后,若继续增加流速,纯化效率反而降低。林东强教授实验证明对于批次亲和层析,驻留时间是 2 分钟时生产效率最高,而驻留时间在 2 分钟条件,UniMab 的动态载量比 MabSelectSuRe 高 50% 以上。对于连续层析驻留时间是 1 分钟时生产效率最高,而这个保留时间,UniMab 的动态载量更是 MabSelectSuRe 一倍以上。另外抗体流穿曲线对比图也说明纳微单分散层析介质具有更畅通的孔道结构,分子扩散速度快,抗体流穿少,回收率高。因此利用纳微大孔结构微球不仅可以提高分子传质速度,提高抗体生产效率,降低成本,而且在连续层析中,具有更明显的优势。

UniMab 与 MabSelectSuRe 产品不同驻留时间动态载量对比

图片来自纳微科技

不同 Protein A 层析介质驻留时间与抗体生产效率与关系对比

数据来源于浙江大学林东强研究结果

(已允许纳微科技展示此结果)

抗体流穿曲线对比图

图片来自纳微科技

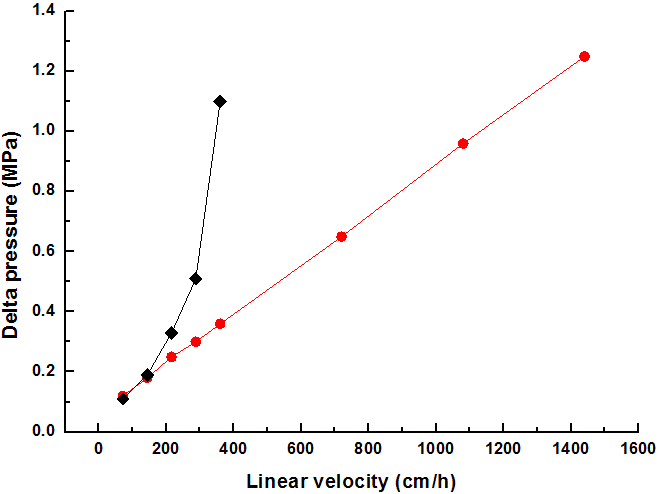

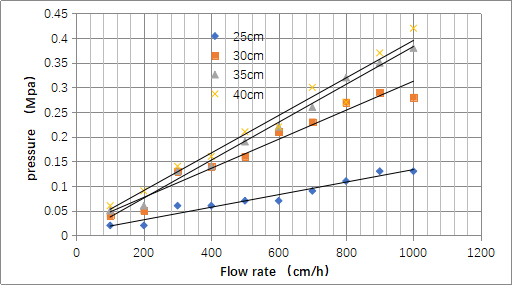

创新之三:高度交联聚丙烯酸酯基球替代软胶或低交联的聚丙烯酸酯基球

高机械强度介质不仅可以耐受更高流速、更高压力、更大粘度样品,还可以装更高的柱床。纳微 Protein A 介质选择的高度交联的聚丙烯酸酯基球比市场上以琼脂糖或低交联度聚丙烯酸酯为基球生产的 Protein A 介质溶胀系数小、压缩比例低、而且机械性能强。

UniMab 与软胶与压力流速曲线对比

图片来自纳微科技

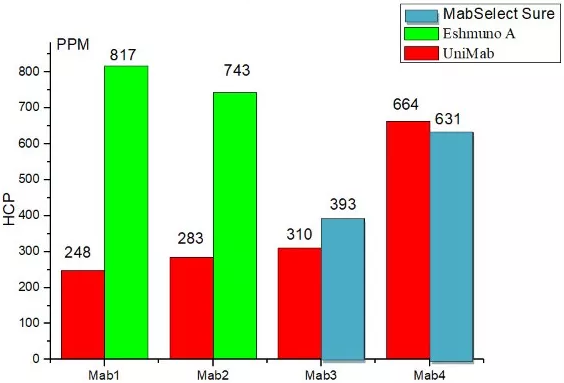

创新之四:表面亲水化改性微球替代亲水性微球

为了保持基球的机械强度并解决介质亲水性问题,纳微采用先合成高机械强度高交联的聚丙烯酸酯微球,然后通过多步表面亲水化改性,再进行 Protein A 配件偶联。因此 UniMab 在抗体分离过程中,HCP 去除效果好, 可以达到软胶 Protein A 的同等水平。

纳微 UniMab 与对照填料的 HCP 去除效果

图片来自纳微科技

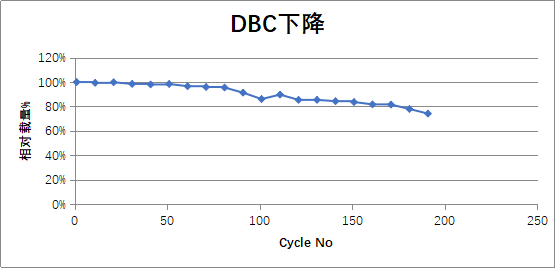

创新之五:Protein A 配基创新

纳微通过优化组合不同片段设计出新序列的 Protein A 配基,不仅耐碱性好,而且具有自主知识产权,并能自主实现大规模生产。纳微独有的耐碱性配基加上具有卓越性能的基球,及优化偶联工艺开发出高性能的 Protein A 亲和介质。

UniMab 载量随使用次数增加的衰减变化表

图片来自纳微科技

Protein A 介质创新和生产工艺创新实现抗体生产效率提升

亲和层析作为单克隆抗体分离纯化的关键步骤,是目前下游生产的主要瓶颈。因此纳微通过底层技术创新实现 Protein A 介质的国产化,且克服了现有产品的缺陷,必将大幅度提供抗体生产效率,降低抗体生产成本,推动下游工艺技术的创新和进步。

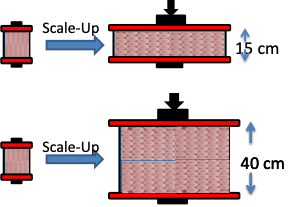

1. 高柱床提高抗体批处理量和生产效率

纳微开发的新一代单分散 Protein A 介质机械强度高,耐压性能好,因此柱床可以装到 40 cm 以上高度,使得抗体批处理量及生产效率可以提高一倍以上。

传统软胶基质只能等高放大(上)和纳微 Protein A 介质可等保留时间放大(下)

图片来自纳微科技

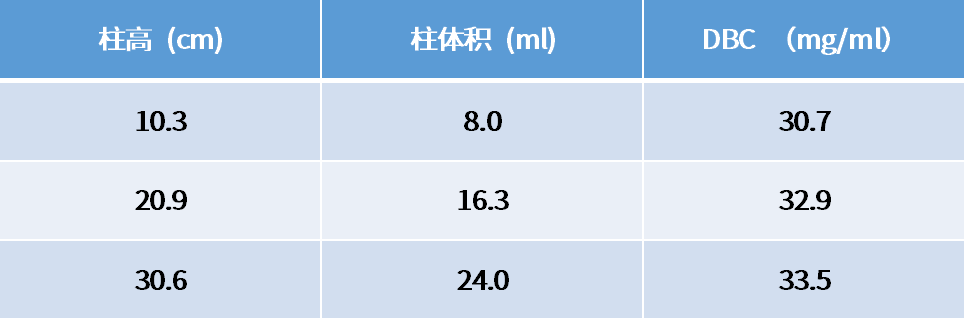

UniMab 对某抗体 DBC5% 比较

数据来自纳微科技

UniMab 在不同柱高下的压力流速曲线

图片来自纳微科技

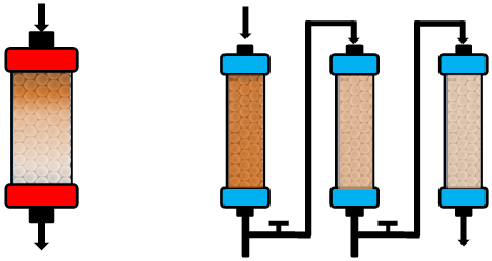

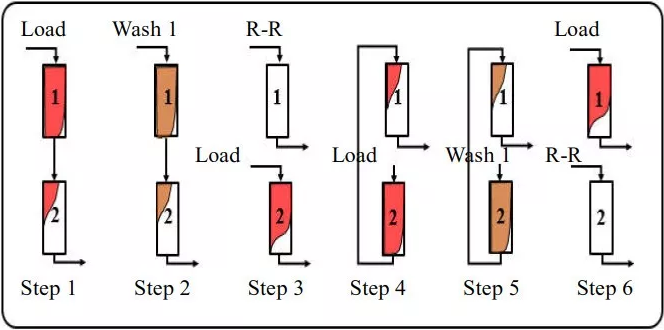

2. 连续层析提高抗体生产效率

连续层析可以极大提高设备的利用率,缩短生产周期,还可以减少缓冲液的消耗。

传统间歇式层析(左) 新型连续层析工艺(右)

图片来自纳微科技

连续流层析分离过程示意图

(来源于林东强教授课题组文章)

UniMab 与 MabSelectSuRe 在批次与连续层析的对比数据

(来源于林东强教授课题组文章)

首先,连续层析由多根串联的层析柱组成,高度粒径均一的单分散层析介质可确保柱与柱的一致性和稳定性。第二,纳微新型单分散层析介质机械强度高,可满足高流速的需求。第三,单分散聚合物层析介质是大孔结构的微球,通透性好,蛋白在微球内的传递速度快,因此在高流速下能保持较高的载量。

实现 Protein A 亲和层析介质国产化,并通过底层技术创新改善 Protein A 机械强度,传质速度及耐碱性能,开发出新一代单分散 Protein A 亲和层析介质,使其可以在高流速下纯化抗体以提高生产效率,降低成本生产;另外机械强度高及传质快的 Protein A 介质又有利于创新连续层析及高柱床的工艺实施,进一步提高抗体的生产效率和降低抗体生产成本,也为中国生物制药发展实现后发优势提供支撑。

311

311

折扣:

折扣: